Noticias

Mayor integridad de los activos: la importante normativa de 2026 sobre sistemas de conservación de chasis

18 de febrero de 2026

Índice

- Resumen ejecutivo

- 1.0 La trampa de la rigidez: ir más allá de la eficiencia estática

- 1.1 El fracaso de la autoridad computacional

- 2.0 La física del funcionamiento: histéresis viscoelástica

- 2.1 Elasticidad frente a histéresis

- 3.0 Longevidad de los activos de ingeniería: arquitectura de mitigación de la fatiga

- 3.1 El costo financiero de la fatiga

- 4.0 Salud, seguridad y el factor humano: ISO 2631

- 4.1 Aislamiento biomecánico

- 5.0 Preparación para el futuro de la autonomía: el mandato de AHS

- 5.1 Reducción del ruido de fondo del sensor

- 6.0 Rendimiento operativo: eliminación de cargas parásitas

- 6.1 El costo del traslado a ejercicios anteriores

- 7.0 Mantenimiento modular de activos: una nueva filosofía de mantenimiento

- 7.1 Trabajo en frío frente a trabajo en caliente

- 8.0 Reestructuración del mercado global: imperativos regionales

- 8.1 África: la frontera del alto crecimiento

- 8.2 América del Norte: el centro de la autonomía

- 8.3 Australia: Optimización del mercado principal

- 9.0 Conclusión: la evolución necesaria

- 10.0 Adéntrese en el mandato de 2026: proteja su activo más valioso

Resumen ejecutivo

A medida que el sector minero mundial experimenta una transición estructural fundamental hacia Sistemas de transporte autónomos (AHS) y estricto Mandatos ESG, la función de la tolva ha evolucionado. Ya no es un “contenedor” pasivo, sino un elemento fundamental. Sistema de conservación del chasis. Este resumen ejecutivo describe los imperativos de ingeniería para el panorama operativo de 2026, centrándose en la conservación del activo más valioso de la flota: el chasis del camión.

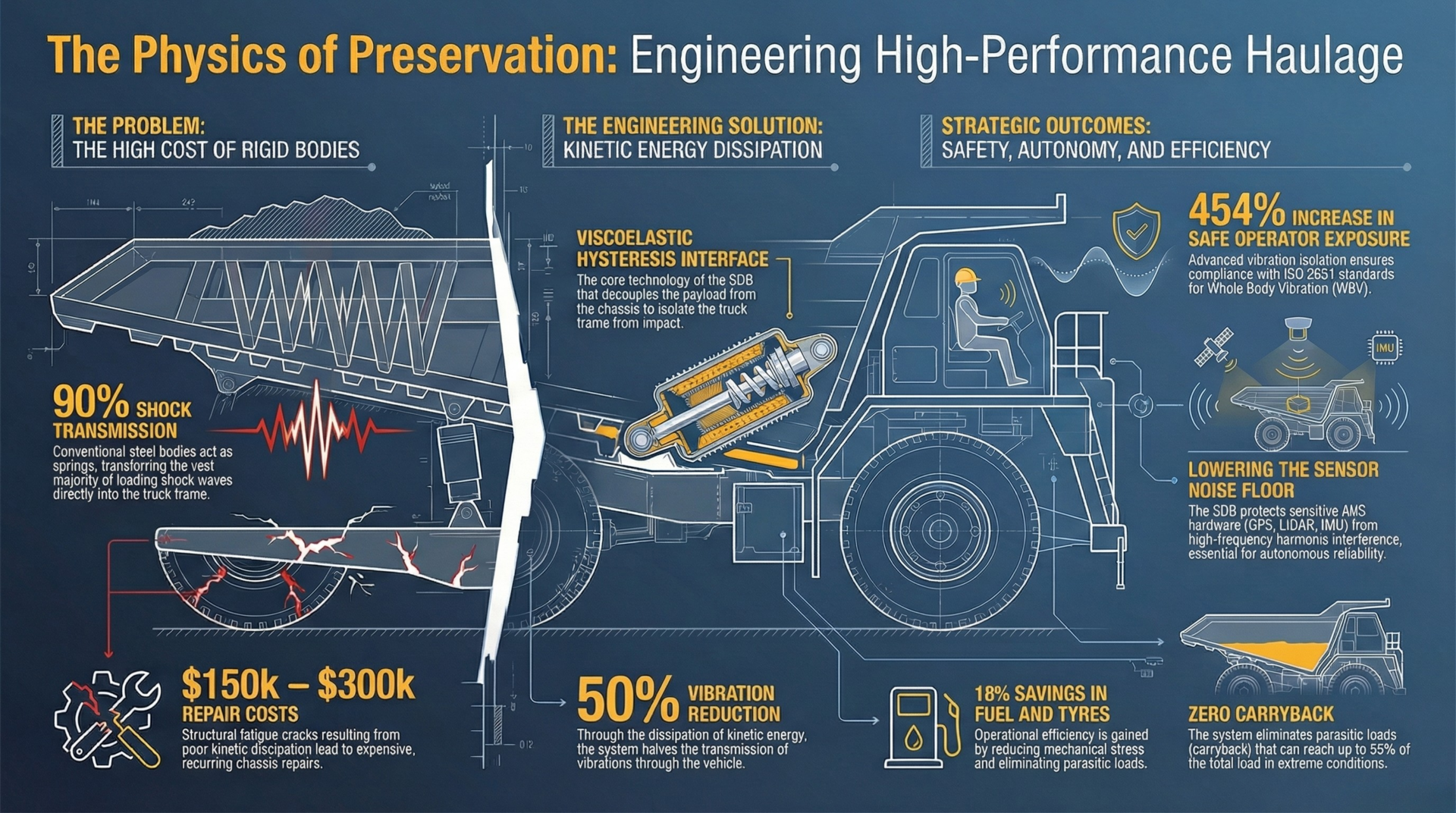

- Extensión del ciclo de vida de los activos: Las carrocerías tradicionales de acero rígido actúan como conductos para las ondas de choque de alta frecuencia, transmitiendo más de 90% de impacto de carga directamente al chasis del camión. Esto acelera la fatiga estructural, lo que provoca grietas que suelen costar entre $150 000 y $300 000 por intervención de reparación.

- Disipación de energía cinética: Utilizando un Interfaz de histéresis viscoelástica, la Tolva suspendida (SDB) Desacopla la carga útil del chasis. Esto convierte la energía cinética en energía térmica de bajo grado, reduciendo la transmisión de vibraciones máximas hasta en 50%.

- Aislamiento biomecánico: El sistema ofrece una validación científica. Aumento de 454% en tiempo de exposición seguro para el operador. Esto garantiza el cumplimiento del Nivel 1 con ISO 2631 normas para la vibración de todo el cuerpo (WBV), que es esencial para la salud y la retención de la fuerza laboral.

- Optimización de AHS: Al reducir significativamente el Ruido de fondo del sensor, el SDB protege el hardware sensible del GPS, LiDAR e IMU contra las interferencias armónicas de alta frecuencia. Esto es un requisito previo para mantener la confiabilidad y la velocidad operativa de la flota autónoma.

- Rendimiento operativo: La tecnología elimina Cargas parásitas (reporte), que puede consumir hasta 35% de carga útil efectiva en entornos con alto contenido de arcilla, con un rendimiento de hasta 18% ahorro en combustible y desgaste de los neumáticos.

1.0 La trampa de la rigidez: ir más allá de la eficiencia estática

Durante décadas, la industria minera se ha visto limitada por la trampa de la “eficiencia estática”. El enfoque de la ingeniería ha sido tradicionalmente limitado: maximizar el volumen de la tolva de acero para maximizar la carga útil. Sin embargo, este enfoque ignora la realidad dinámica de una máquina de 400 toneladas que opera en entornos de alto impacto. Las carrocerías de acero convencionales funcionan según principios simples de elasticidad; como un resorte gigante, almacenan y liberan la energía del impacto directamente en el chasis del camión.

En el mandato operativo de 2026, el “transporte de tierra” ya no es el principal indicador clave de rendimiento (KPI) para la flota de transporte. El enfoque ha cambiado a Gestión de activos y protección de gastos de capital (CapEx). La transición de un simple accesorio de transporte a un Sistema de aislamiento de carga suspendida representa un avance hacia la ingeniería de precisión, en la que la tolva actúa como “guardián sacrificable” del activo más valioso de la flota: el chasis.

1.1 El fracaso de la autoridad computacional

Muchos participantes de la industria dependen en gran medida de Método de elementos discretos (DEM) simulaciones para justificar el uso de pisos de acero más delgados con “perfil en V”. Si bien el DEM es útil para predecir el flujo de materiales, a menudo no tiene en cuenta la degradación estructural a largo plazo del activo principal. Esta dependencia de la “autoridad computacional” crea una falsa sensación de seguridad con respecto a la integridad estructural.

Por el contrario, la base de ingeniería del SDB se sustenta en Validación empírica sobre el terreno y el Modelo jerárquico analítico. Al medir los ciclos de estrés reales en el chasis en emplazamientos de todo el mundo, desde Pilbara hasta los Altos Andes, se ha demostrado que la “eficiencia rígida” es un mito que, a la larga, conduce a fallos catastróficos en el bastidor y a pérdidas multimillonarias.

2.0 La física del funcionamiento: histéresis viscoelástica

La principal ventaja técnica del SDB radica en su Interfaz de histéresis viscoelástica. Para entender por qué esto es superior a la fabricación de acero, hay que fijarse en el nivel molecular de la transferencia de energía.

2.1 Elasticidad frente a histéresis

Cuando una roca de 50 toneladas impacta contra un piso de acero, este se deforma elásticamente y se recupera de inmediato, lo que provoca una onda de choque destructiva que atraviesa los cilindros del elevador y llega hasta el armazón. Este fenómeno se conoce como “efecto yunque”.

El SDB utiliza un Suspensión dinámico-catenaria—una estera elastomérica de alto rendimiento suspendida sobre una Estructura espacial. Cuando la carga impacta contra la alfombrilla, el elastómero sufre histéresis. Las cadenas moleculares del caucho se deslizan unas sobre otras, creando una fricción interna que convierte la energía cinética en calor en lugar de vibración estructural.

Esto Truncamiento de la fuerza máxima suaviza la curva fuerza-tiempo del impacto. En lugar de un pico de energía brusco y destructivo, el chasis experimenta una onda controlada de baja frecuencia. Cuando la energía llega al bastidor, su potencial destructivo se ha atenuado hasta en un 50%.

3.0 Longevidad de los activos de ingeniería: arquitectura de mitigación de la fatiga

El principal enemigo de un camión minero es la fatiga. Cada ciclo de carga, cada bache en la carretera de transporte y cada ciclo de descarga contribuyen a la fatiga acumulada del chasis.

3.1 El costo financiero de la fatiga

Un camión minero estándar de nivel 1 representa una inversión de $5,000,000 a $10,000,000. Cuando el chasis presenta grietas por fatiga, el activo debe retirarse de la línea.

- Costos directos de reparación: La soldadura especializada, los ensayos no destructivos (END) y el refuerzo estructural suelen oscilar entre $150 000 a $300 000.

- Costo de oportunidad: La pérdida de producción durante los 14-21 días que dura la reparación puede superar $1,000,000 en ingresos perdidos.

Al implementar un Arquitectura de mitigación de fatiga, el SDB amplía el tiempo medio entre fallos (MTBF) del chasis. No se trata de una simple mejora incremental, sino de un cambio fundamental en el Costo total de propiedad (TCO).

4.0 Salud, seguridad y el factor humano: ISO 2631

Si bien la conservación mecánica es vital, la conservación biológica del operador es un mandato legal y ético. Vibración de cuerpo entero (WBV) es una de las principales causas de discapacidad a largo plazo en el sector minero.

4.1 Aislamiento biomecánico

Los datos de estudios de campo independientes, incluidos los realizados en Mt Keith y Moolarben, muestran una diferencia asombrosa en los perfiles de vibración.

- Carrocería rígida de acero: Los niveles medios de vibración suelen rondar 0,811 m/s², acercándose o superando la “zona de precaución” de la norma ISO 2631 en pocas horas.

- Tolva suspendida: Los niveles de vibración suelen reducirse a 0,258 m/s².

Esta reducción equivale a un Aumento de 454% el tiempo que un operador puede permanecer con seguridad en la cabina antes de alcanzar el límite de exposición diario. En una época de escasez de mano de obra y aumento de las primas de seguro, proporcionar este nivel de Aislamiento biomecánico es una ventaja competitiva significativa para los operadores mineros.

5.0 Preparación para el futuro de la autonomía: el mandato de AHS

La aceleración de Sistemas de transporte autónomos (AHS) ha cambiado radicalmente los requisitos físicos de la tolva. Un camión autónomo es, en esencia, un robot de precisión sobre ruedas que transporta millones de dólares en hardware electrónico sensible.

5.1 Reducción del ruido de fondo del sensor

Los sensores que controlan el AHS (LiDAR, radar, GPS e IMU de alta precisión) son muy sensibles a las vibraciones. Los armónicos de alta frecuencia procedentes de una tolva de acero rígida crean un alto Ruido de fondo del sensor, lo que puede provocar:

- “Fluctuación” de datos y detección de obstáculos fantasma.

- Fallo prematuro de las uniones soldadas en las unidades de control electrónico (ECU).

- Requisitos frecuentes de recalibración para sensores ópticos.

El SDB proporciona Aislamiento armónico, actuando como un filtro mecánico de paso bajo. Al desacoplar el “cerebro” del camión de la violencia del “cuerpo”, el SDB garantiza que las flotas de AHS puedan operar a máxima velocidad con mayor confiabilidad. No competimos con el paquete de autonomía del fabricante de equipos originales; proporcionamos la plataforma estable que le permite funcionar según lo previsto.

6.0 Rendimiento operativo: eliminación de cargas parásitas

La eficiencia en 2026 se define por el rendimiento neto de cada ciclo de transporte. Uno de los factores que más afecta a la eficiencia es el fenómeno del arrastre.

6.1 El costo del traslado a ejercicios anteriores

En entornos con alto contenido de arcilla o “pegajosos”, el material se adhiere a las esquinas y los pisos de las carrocerías rígidas de acero.

- Carga parásita: Este “peso muerto” puede representar 10% a 35% de la capacidad total de carga útil.

- Consumo de combustible: El camión consume combustible y desgasta los neumáticos para transportar los residuos entre la mina y la trituradora.

El piso del SDB es intrínsecamente flexible. Durante el ciclo de descarga, la alfombrilla se flexiona y cambia de forma, rompiendo el sello de vacío del material pegajoso. Esto Expulsión de material activo garantiza un vertido limpio en todo momento, manteniendo el arrastre en niveles prácticamente 0%.

7.0 Mantenimiento modular de activos: una nueva filosofía de mantenimiento

Las carrocerías tradicionales de acero requieren una filosofía de mantenimiento basada en “parches y soldaduras”. Esto implica realizar con frecuencia “trabajos en caliente”, lo que introduce zonas afectadas por el calor (HAZ) en la estructura, lo que puede debilitarla aún más.

7.1 Trabajo en frío frente a trabajo en caliente

El SDB impulsa a la industria hacia Mantenimiento modular de activos.

- Ciclo de mantenimiento: Mientras que un revestimiento de acero puede necesitar ser reemplazado cada 9 meses, una alfombrilla de goma SDB suele durar De 35 a 40 meses.

- Velocidad de reemplazo: Reemplazar una alfombrilla es un proceso de “trabajo en frío” que se puede completar en De 24 a 48 horas.

- Eficiencia de los recursos: Esto elimina la necesidad de contar con equipos de soldadura intensiva y los riesgos de seguridad asociados al fuego y los humos tóxicos en el taller.

8.0 Reestructuración del mercado global: imperativos regionales

El “Mandato de Preservación del Chasis” no es una solución única para todos; está adaptado a los retos regionales específicos como parte de una reorganización global para 2026.

8.1 África: la frontera del alto crecimiento

Con una proyección de 6,61 % Tasa compuesta de crecimiento anual (CAGR) En cuanto al valor minero, África es un mercado prioritario. La combinación de emplazamientos remotos, materiales difíciles de manejar y la necesidad de una longevidad extrema de los activos hace que el SDB sea la elección lógica para las operaciones de oro y cobre africanas, donde el “tiempo de actividad” es la moneda principal.

8.2 América del Norte: el centro de la autonomía

En regiones como Nevada y las arenas petrolíferas canadienses, la atención se centra en Modernizaciones de autonomía en terrenos industriales abandonados. El SDB actúa como cortafuegos físico para los sensores autónomos de los chasis más antiguos, protegiendo la inversión en nueva tecnología.

8.3 Australia: Optimización del mercado principal

En Pilbara y Bowen Basin, el SDB... Cumplimiento de la norma ISO 2631 es una herramienta obligatoria para las iniciativas “Zero Harm” (cero daños). Además, la eliminación de las cargas parásitas en las aplicaciones de mineral de hierro y carbón respalda directamente los objetivos de descarbonización de las principales empresas mineras.

9.0 Conclusión: la evolución necesaria

La tolva ya no es un componente pasivo. Es un Sistema de conservación del chasis que determina la seguridad biológica del operador, la integridad mecánica del camión y la precisión de los datos del cerebro autónomo.

Al basar nuestra ingeniería en métricas científicamente validadas de Histéresis viscoelástica, Truncamiento de la fuerza máximay Extensión del ciclo de vida de los activos, la industria minera puede ir más allá de la trampa de las materias primas que supone la fabricación de acero. El SDB es la evolución necesaria para aprovechar todo el potencial de las inversiones multimillonarias en autonomía y sostenibilidad.

10.0 Entra en el mandato de 2026: protege tu activo más valioso

La era de la trampa de la “eficiencia estática” ha terminado. En un panorama minero que ahora se define por Sistemas de transporte autónomos (AHS) y estricto Mandatos ESG, la tolva ya no puede ser un contenedor pasivo, sino que debe ser proactiva. Sistema de conservación del chasis. Los camiones mineros de nivel 1 representan una inversión de capital de hasta $8,000,000, la transición a un Sistema de aislamiento de carga suspendida es la única forma de salvaguardar la integridad estructural de su flota.

No dejes que tu chasis se convierta en un yunque. Da el siguiente paso hacia la excelencia operativa:

- Audite sus costos de reparación: Los cuerpos rígidos tradicionales transmiten más de 90% de impacto de carga al chasis, lo que provoca grietas por fatiga que cuestan entre $150 000 y $300 000 por intervención. Podemos ayudarle a calcular el cambio en el costo total de propiedad para su sitio específico.

- Priorizar la salud de los operadores: Asegúrese de Cumplimiento de la norma ISO 2631 y un Aumento de 454% en tiempo de exposición seguro para el operador mediante aislamiento biomecánico validado científicamente.

- Estabilice su flota de AHS: Baja tu Ruido de fondo del sensor para proteger el hardware sensible de GPS, LiDAR e IMU de los armónicos destructivos de alta frecuencia.

- Elimine las cargas parásitas: Recupera hasta 35% de su carga útil efectiva al cambiar a un piso flexible que mantiene el arrastre prácticamente 0%.

Tanto si eres optimización para Cero daños en Australia, buscando tiempo de actividad en África, o gestionar modernizaciones de autonomía en Norteamérica, la Tolva suspendida (SDB) es la evolución necesaria para darse cuenta todo el potencial de sus inversiones multimillonarias.

Póngase en contacto hoy mismo con su gerente regional de Duratray.